Гора Благодать принадлежит к числу старейших из разрабатываемых на Урале железорудных месторождений, руды которого уже давно заслуженно славились своими высокими качествами.

Гороблагодатское месторождение железных руд было открыто в 1728 году Степаном Чумпиным и начало разрабатываться с 1735 года открытым способом.

Первоначально разработка железных руд на горе Благодать началась в небольших карьерах, позже объединённых в единый Центральный карьер. История разработки Центрального карьера очень обширна и заслуживает отдельного рассмотрения.

Первые подземные работы начались в 1822 году с закладки штольни «Мамышева», но эти работы носили исключительно разведочный характер.

В 1930-х годах проектом реконструкции Гороблагодатского рудника предполагалось закладка шахты в южной части месторождения.

В период Великой Отечественной войны, когда железорудная база юга страны оказалась на оккупированной фашистской Германией территории Гороблагодатский рудник в два раза увеличил свою производственную мощность. В 1944 году по итогам Всесоюзного социалистического соревнования предприятий черной металлургии руднику было присвоено звание «Лучший рудник Советского Союза», четыре месяца подряд горняки удерживали переходящее Красное знамя Государственного Комитета Обороны.

Одновременно с добычей руды в Центральном карьере продолжалось строительство капитальной шахты на южном фланге месторождения. 19 августа 1943 года была произведена закладка ствола шахты «Южная».

По пятилетнему плану 1946-1950 годов было намечено дальнейшее увеличение мощности Гороблагодатского рудника по меньшей мере в три раза.

В 1946 году была пройдена разведочно-эксплуатационная шахта «Вентиляционная-Вспомогательная», заложенная еще в 1940 году. В этот же год шахта «Северная» выдала свои первые 10 тыс. тонн руды, и с 1947 года на Гороблагодатском месторождении совместно с открытыми работами начались подземные.

На протяжении 5 лет шахта «Вентиляционная-Вспомогательная» вела добычу руды. Главным в те годы было обеспечение готовыми к выемке запасами строящейся шахты «Южная».

В 1953 году была сдана в эксплуатацию шахта «Южная» с проектной мощностью 1,5 млн. тонн, оборудованная подземным дробильным комплексом и скиповым подъемом.

С введением в эксплуатацию шахты «Южная» подземные работы получили широкое развитие. В 1955 году шахтой было добыто уже более 400 тыс. тонн руды.

Освоение северного фланга месторождения сопровождалось значительными осложнениями. В 1957 году была ликвидирована шахта «Наклонная» вследствие обвалов стенок кровли и увеличивающихся притоков подземных вод. Шахта «Вентиляционная-Вспомогательная» была переименована в «Северную» и временно законсервирована по причине высоких водопритоков, достигавших 317 м³/ч.

С 1957-1958 годов на шахте «Южная» были внедрены высокопроизводительные малогабаритные буровые станки БА-100 с погружными пневмоударниками, что позволило освоить систему открытых камер по простиранию с отбойкой руды глубокими наклонными скважинами на всю высоту этажа.

Камерная система с этажной отбойкой руды наклонными скважинами.

В 1958 году на шахте «Южная» был введен в эксплуатацию горизонт +120 м. При строительстве горизонта +120 м Кушвинским шахтопроходческим управлением для крепления свода вентиляционного квершлага была применена опалубка, скользящая по рельсам.

Отработанные камеры погашали обрушая породы висячего бока. С поверхности обрушения имеют вид отдельных или слившихся воронок диаметром от нескольких десятков до ста метров и более. Общая площадь воронок обрушения составляет около 30 тыс. м².

В 1960-х годах производилось совершенствование систем разработки, применения современной буровой, погрузочной и доставочной техники, использования большегрузных вагонеток и более мощных электровозов, внедрения комплекса мероприятий по механизации и автоматизации вспомогательных процессов и улучшения организации труда.

С 1961 года для отработки совместно залегающих рудных тел как основная была принята система этажного принудительного обрушения на вертикальные (реже горизонтальные) компенсационные камеры. К 1965 году удельный вес этой системы составил 89%.

В опытном порядке была испытана система с одностадийной выемкой и секционной отбойкой руды в зажатой среде.

Для разработки участков месторождения, залегающих под углом 35-45° впервые на Урале была применена система открытых камер с отбойкой поперечно-наклонными слоями и доставкой руды взрывом. Эта система по сравнению с обычным этажно-камерным вариантом позволяла в 2-3 раза снизить объём проходческих работ и на 30-35% повысить произвольность труда забойной группы.

Система открытых камер с отбойкой поперечно-наклонными слоями и взрыводоставкой руды.

Отбитая руда выпускалась через воронки на скреперные штреки, откуда мощными скреперами ЛСЭ-28 и ЛСЭ-55 доставлялась к погрузочным пунктам.

При разработке нижних горизонтов системой этажного принудительного обрушения возникали самообрушения подсеченных массивов и междублоковых целиков. Так, на гор +60 м системой этажного принудительного обрушения на вертикальные компенсационные камеры было отработано три бока, в которых один междублоковый целик полностью разрушился, а второй был взорван в аварийном состоянии на не полностью образованную компенсационную камеру.

В связи с этим следующий блок №22 было решено отработать сплошной системой с секционной отбойкой руды в зажатой среде. Однако и при этой системе в очередной отбиваемой секции начали образоваться трещины, стало развиваться обрушение подсечённого рудного массива и кровли выработок. В результате развития горного давления в блоке №22 было потеряно около 100 тыс. тонн руды. Особенности проявления горного давления на Гороблагодатском руднике изучали, измеряя напряжения в горных породах различными методами, разгрузки, комплексным с применением фотоупругих датчиков и звукометрическим.

При разработке месторождения наибольшая трудность заключалась в выборе способа погашения пустот, образующихся при выемке полезного ископаемого. Принудительное обрушение крепких налегающих пород требовало значительных непроизводительных затрат, ведущих к увеличению себестоимости. Кроме того, принудительное обрушение не полностью исключало внезапное обрушение зависающих пород висячего бока и возникновение воздушного удара.

Для эффективной и безопасной отработки железорудных месторождений ИГД МЧМ совместно с рудоуправлением разработан и внедрен метод управляемого самообрушения налегающих пород, сущность которого состоит в следующем. Месторождение отрабатывается участками, размеры которых по простиранию превышают предельные пролеты выработанного пространства, вызывающие частичное или полное обрушение пород висячего бока. Однако при выемке руды подработанный массив поддерживается рудными целиками, которые после выемки камерных запасов разрушаются, что приводит к обрушению налегающих пород.

В подземных выработках было внедрено автоматическое управление стрелочными переводами из кабины электровоза, дистанционное управление электровозами в местах разгрузки руды, сигнализация клети, автоматизированы скиповой подъем, вентиляционно-калориферные и водоотливные установки, внедрен дистанционный контроль за загрузкой бункеров шахты, проведена реконструкция погрузочных полков, что позволило отказаться от сопровождающих.

С ноября 1962 по февраль 1963 в блоке №12-13 гор +120 м проходил промышленные испытания цепной конвейер типа КДЦ-1 конструкции института «НИПИГормаш». Руда из дучек по конвейеру поступала прямо в вагонетки.

К середине 1960-х годов очистные работы велись одновременно на двух горизонтах +120 м и +60 м. Вся руда с горизонта +120 м перепускалась по капитальному рудоспуску на основной откаточный горизонт +60 м, где поступала в бункер щековой дробилки 900х1200 мм. Пропущенная через щековую дробилку, руда с горизонта +60 м системой ленточных конвейеров подавалась в бункер дробленой руды горизонта +120 м (аналогично как на шахте «Магнетитовая»).

По мере развития очистных работ и увеличения производительности на шахте стали применять большегрузные вагонетки ВО-10 с откидным бортом ёмкостью 4 м³ и 10 тонные электровозы 10КР-1М.

В 1971 году вступил в строй комплекс крупнейшей на Урале шахты «Южная-2» производственной мощностью 3 млн. т сырой руды в год и дробильно-скиповой комплекс горизонта –160 м. Это позволило увеличить добычу железной руды сразу на 800 тыс. тонн.

Основные технико-экономические показатели работы шахты «Южная» постоянно улучшались. Главными направлениями в повышении эффективности работы шахты являлось совершенствование техники и технологии горных работ, улучшение организации труда и социалистического соревнования. Коллектив шахты «Южная» является инициатором разработки и внедрения в производство прогрессивной технологии и нового оборудования. Так, в 1971 году на шахте «Южная» был создан опытно-промышленный участок с применением системы подэтажного обрушения, торцовым выпуском руды и использованием самоходного оборудования. Большая заслуга в освоении самоходных машин на шахте Южная принадлежит кавалеру ордена Ленина М. Гибайдуллину. На проходке выработок использовались машины СБУ-2М, ПНБ-3К, 4ВС-10, на бурении скважин – станки НКР-100М, установленные на самоходные шасси (по 2 станка), на погрузке и транспортировке руды – машины ПНБ-3К, самоходные вагоны 4ВС-10 и 5ВС-15. По этой технологии на шахте было добыто 307 тыс. т. руды.

Работа опытно-промышленного участка показала, что на отдельных операциях может быть достигнута высокая производительность труда. Однако частые поломки оборудования, большие амортизационные отчисления привели к тому, что себестоимость 1 т руды на опытном участке увеличилась в 2,1 раза по сравнению с участками, где применялась обычная технология.

Выявленные конструктивные недостатки самоходных вагонов 4ВС-10 и 5ВС-15 показали, что они не приспособлены для работы в железорудных шахтах.

По рекомендациям Московского горного института на шахте «Южная» в 1974 году была начата отработка восточного рудного тела безэтажной выемкой, где рудное тело по простиранию делилось на панели шириной 25-30 м, а вкрест простирания ограничивалось породами лежачего и висячего боков. Отработка панелей ведется секционно в направлении от лежачего к висячему боку. При безэтажной схеме разработке на каждую выпускную точку приходились запасы до 70 тыс. тон руды. Перевод всей шахты на безэтажную выемку не представлялся возможным из-за отставания подготовки нижележащих горизонтов.

Система с безэтажной подготовкой блоков и отбойки руды глубокими скважинами.

Одним из направлений повышения производительности труда являлся безлюдный выпуск руды из блоков. Работниками Гороблагодатского рудоуправления совместно с институтом «Уралгипроруда» была разработана и в 1981 году внедрена автоматизированная схема выпуска руды, предусматривающая дистанционное управление погрузочно-доставочным комплексом, состоящим из двух рудопогрузочных установок РПУ-12 и доставочного вагона-скипа ДВС-15 вместимостью 15 т. В период промышленного опробования в блоке №1 на гор -160м при длине доставки руды 37 м продолжительность цикла (загрузка, движение к месту разгрузки, разгрузка, движение к месту погрузки) составила 138 с. При загрузке вагона-скипа с одной установки производительность комплекса составляла 260 т/смену, а коэффициент использования рудопогрузочной установки – 28%. Комплексом было выпущено 90 тыс. тонн руды.

Испытания комплекса показали, что при увеличении скорости движения вагона-скипа до 1,8 м/с можно значительно увеличить производительность РПУ-12 и ДВС-15.

В 1985 году на горизонте -80 м шахты «Южная» был подготовлен опытно-промышленный блок №21 для проведения испытания комплекса РПУ-12 и КЛС-1,4 (ленточный конвейер). При этом суммарная длина доставки конвейерами до рудоспуска составляла 20 м. Управление комплексом осуществлялось оператором из диспетчерского пункта, находящегося на поверхности, с помощью промышленной телевизионной установки.

Погрузка руды установкой РПУ-12 на конвейер КЛС-1,4.

Испытания комплексов в блоках №1 и №21 показали, что широкое внедрение автоматизированного выпуска руды с контролем выпуска при помощи телемеханики позволит бригаде из 3 человек (один оператор на поверхности и два наладчика-взрывника в шахте) обеспечивать выпуск руды из блоков с производительностью до 3500 т/чел-смену.

Настройка промышленной телевизионной установки в блоке №21.

Целевой комплексной научно-технической программой предусматривалось за счет механизации повысить производительность труда на выпуске в два раза. На гор. -80 м шахты «Южная» был подготовлен опытно-промышленный блок с миллионными запасами руды, в котором предусматривалось массовое применение рудопогрузочных установок РПУ-12 и конвейеров КЛТ-120 (160) на выпуске руды с ее погрузкой в большегрузные вагоны и аккумулирующие рудоспуски. Но из-за конструктивных недостатков рудопогрузочных установок (РПУ-12), изготовленных Пермским заводом горношахтного оборудования, и отсутствия конвейеров КЛТ-120 (160) эксперимент был сорван и цель организации опытно-промышленного блока не была достигнута.

Коллективом Гороблагодатского рудоуправления осуществлена широкая программа совершенствования производственных процессов на основе внедрения новой техники и технологии, реализации научных разработок, выполненных инженерно-техническими работниками рудоуправления в содружестве с научно-исследовательскими, проектными и учебными институтами, а также на основе передового опыта, заимствованного на родственных предприятиях. На подземных работах проводились исследования по проходке за один взрыв глухих отрезных восстающих с помощью скважин глубиной до 12 м, пробуренных снизу вверх; применение во врубе компенсационных скважин диаметром 105-150 мм при проходке горизонтальных выработок; внедрялся таштагольский опыт пучкового расположения взрывных скважин в комбинации с веерным расположением скважин при разбуривании блоков, что позволило повысить коэффициент их использования на 20-25%, по сравнению с чисто веерным расположением.

Шахты «Южная» и «Валуевская» являются пионерами в железорудной отрасли при проведении крупномасштабного эксперимента применения технологии добычи руды с использованием на выпуске и доставке руды самоходного оборудования с электродвигателями. Применение самоходных машин на подэтажных выработках позволило значительно повысить сменную выработку проходчика.

Одной из опасных и трудоемких работ в шахте была проходка вертикальных выработок высотой до 80 м. Эту задачу осваивали по двум направлениям: проходка восстающих выработок с помощью взрывания скважин, пробуренных с вышележащего горизонта и с помощью проходческого комплекса КПВ-1. Такой метод позволил полностью исключить трудоемкий и небезопасный метод проходки восстающих с оборудованием ходового отделения.

Хорошие результаты получены при проходке горизонтальных подэтажных выработок с помощью самоходной техники — вагона ВС-5Г1, погрузочной машины ППН-2Г, а также машины МПДН-1 (ПТ-4).

В 1978 году была закончена откачка ранее законсервированной шахты «Северная» и началась проходка штрека по горизонту –80 м для сбойки ее с шахтой «Южная». Но при возобновлении работ в районе ствола произошел выброс вода с дебитом 260 м3/ч под напором 120 м. Для снятия напоров были пробурены 5 скважин, которые увеличили приток более чем в два раза. В последующем эта полость была вскрыта этажом выше и представляла собой щель шириной до 5 м и видимой протяжённостью до 80 м. На поверхности нарушение было прослежено геофизическими работами и подвержено бурением. Общая протяженность нарушения составляло более 1,5 км и имело гидравлическую связь с Верхнетуринским прудом.

Работы на южном фланге также осложнялись большими водопритоками. Насыщение водой отбитой руды затрудняло ее добычу из-за образования «рудных плывунов», прорывов глин в очистное пространство через зону обрушения.

С 1979 года шахта «Северная» с проектной мощностью 500 тыс. тонн руды в год начала добычу руды на северном фланге месторождения. Добываемая руда выдавалась вагонами через ствол шахты «Северная» на поверхность, затем экскаватором грузилась в думпкары и транспортировалась на ДОФ-3.

При отработке запасов гор. –80 м горная масса стала транспортироваться по откаточным выработкам к стволу шахты «Южная-2» и выдаваться на поверхность.

Отработка запасов северного фланга месторождения ведется камерно-целиковой системой. При применении этой системы этаж высотой 80 м делится на два подэтажа. Откаточные выработки располагаются на гор. –45 м и –80 м.

Учитывая пологое залегание, в породах лежачего бока располагаются, кроме основного откаточного горизонта, дополнительные горизонты выпуска.

Сущность камерно-целиковой системы разработки заключается в том, что проектируемая залежь в блоке по простиранию делится на камеры. От выше лежащего горизонта по падению в блоке по всей его длине оставляется потолочинный поддерживающий целик. Ширина потолочинного целика рассчитана Институтом горного дела УрО РАН по программе ELAST-2 и равняется 15 м.

Камерно-целиковая система отработки шахты «Северная».

Потолочинный целик для устойчивости камер принимается податливым. Податливость целика осуществляется путем создания в нем разгрузочной трещины буровзрывным способом. В результате подвижки массива по трещине происходит разгрузка напряжения на контакте с висячим боком, создавая тем самым устойчивость камеры.

В 1980 году в строй действующих вступает горизонт –160 м шахты «Южная-2» с запасами 16 млн. т.

Своевременный ввод промышленных объектов позволил коллективу горняков не только сохранить достигнутый уровень производства, но и по некоторым показателям превзойти его. Впервые с момента ввода в эксплуатацию шахта «Южная» в 1983 году превзошла трехмиллионный рубеж, выдав 3,365 млн. тонн руды.

В эксплуатации находились горизонты –80 м и –160м, в стадии подготовки находился гор –240 м. В 1983 году была сдана I-я очередь, а в 1984 году – II-я очередь горизонта –240 м.

Околоствольный двор горизонта -240 м.

Запасы отрабатывались системой принудительного панельного обрушения с отбойкой глубокими скважинами на компенсационное пространство. Доставка руды из блоков производилась скреперными лебёдками 55ЛС-2С, а также установками ВДПУ-47М и РПУ-12.

Используя достижения науки и техники, коллектив шахты вышел в число передовых железорудных шахт СССР по производительности труда на одного трудящегося (20-22 т/смену). Среди шахт ВПО «Союзметаллургпром» шахта «Южная» занимала одно из ведущих мест.

Для поддержания мощности шахты «Южная» Гороблагодатского рудоуправления возникла необходимость вскрытия и подготовки к производству добычных работ нижних горизонтов шахты –240 м и –320 м.

Строительство новых горизонтов началось с углубки двух стволов, расположенных на центральной промплощадке шахты.

Воздухоподающий ствол шахты «Ново-Вентиляционная» углубляли обычным способом: сверху вниз, с горизонта –320 м на гор. –480 м с последующей проходкой выработки под скипо-клетевой ствол шахты «Южная-2» (также намеченный для углубки).

По проекту института «Уралгипроруда» углубка участка ствола шахты «Южная-2» с гор. –320 м до гор. –480 м предусматривалась обычным способом с использованием передового восстающего, пройденного в контуре ствола. В августе 1985 года началась проходка стволового восстающего с гор. –480 м комплексом КПВ. При проходке восстающего была встречена зона разрушенных горных пород (зона смятия), вследствие чего произошло обрушение забоя восстающего. За период с ноября 1985 года по ноябрь 1987 года из восстающего было отгружено 1720 м³ горной массы. При этом на отметке –430 м образовался огромный вывал горных пород с объёмом около 2000 м³.

Зона смятия (разлома) мощностью 15-16 м имела сложное строение, хорошо выраженный плоскостный характер с азимутом простирания 75–80°, падение юго-восточное под углом 65–70°. Обе плоскости, ограничивающие зону смятия в стволе шахты, сопровождались глинкой трения мощностью до 30–40 см. Внутренняя зона смятия выполнена продуктами трения пород и руд, которые легко разламываются или разминаются.

В контуре ствола в 1986-1987 годах проходческим комбайном было пройдено 5 скважин диаметром 273 мм для определения контуров зоны вывала. В дальнейшем для локализации пустот этой зоны через скважины было закачано 720 м³ тампонажного раствора. Однако и после этого процесс вывалообразования в стволе не прекратился. Таким образом, обычная схема углубки ствола шахты «Южная-2» с использованием передового восстающего в контуре ствола для встретившихся в процессе его строительства сложных горно-геологических условий оказалась неприемлема.

Исходя из физико-механических свойств породного массива, новым проектом была принята схема углубки сверху вниз сплошным забоем: по совмещенной технологии проходки и возведения постоянной крепи. Для этой цели по контуру ствола были пробурены тампонажные скважины. На участке зоны смятия смонтированы чугунные тюбинги марки 8–30 из чугуна СЧ20, а затюбинговое пространство заполнено бетоном М300. Крепь возводили сверху вниз вслед за продвижением забоя ствола.

Проходческие работы по углубке ствола шахты «Южная-2» производились Кушвинским ШСУ №2 треста «Востокшахтопроходка».

Строительство горизонта –240 м затянулось на 10 лет из-за сложных горно-геологических условий при углубке ствола шахты «Южная-2» и неудовлетворительной работы Кушвинского шахтостроительного управления №2 треста «Востокшахтопроходка».

Разработка месторождения осложнялась высокими водопритоками в горные выработки. С 1981 года на южном фланге начал применяться поверхностный дренаж через скважины, пробуренные с поверхности.

Проходка горных выработок осуществлялась с бурением опережающих скважин глубиной 50 м с шагом 45 м. По мере проходки из специальных камер сооружались дренажные наклонно-восстающие скважины (до трех) глубиной 60-80 м под углами 45-60 к горизонту, направленные в сторону рудных тел и проходимые ударно-вращательным бурением. В практике выполнения осушительных работ вместо предусмотренных проектом специальных камер для бурения подземных водопонижающих и дренажных наклонно-восстающих скважин часто использовались разведочные выработки и камеры, что способствовало ускорению работ и снижению затрат на осушение. При этом предусмотренный проектом станок ЗИФ-1200 практически был непригоден для эксплуатации в горных выработках.

В 1984-1985 годах на горизонте –240 м шахты «Южная» комбайном 2КВ, предназначенным для проходки восстающих выработок диаметром до 1,5 м и глубиной до 100 м было пробурено 5 подземных водопонижающих скважин диаметром 270 мм. Для комбайна 2КВ требовалась камера в 6 раз меньше, чем для станка ЗИФ-1200. Таким образом, в условиях Гороблагодатского месторождения впервые в СССР была опробована принципиально новая прогрессивная технология сооружения подземных водопонижающих скважин.

Обводнение горных выработок происходит главным образом по трещинным зонам, сопровождающим основные тектонические нарушения. Современный фактический приток воды в шахту «Южная» – 500 м³/ч, в шахту «Северная» – 317 м³/ч.

Для поддержания выбывающих мощностей по добыче руды в 12-й пятилетке планировалось начать строительство шахты «Глубокая» производительностью 3 млн. тонн руды в год на базе Северо-Гороблагодатского месторождения.

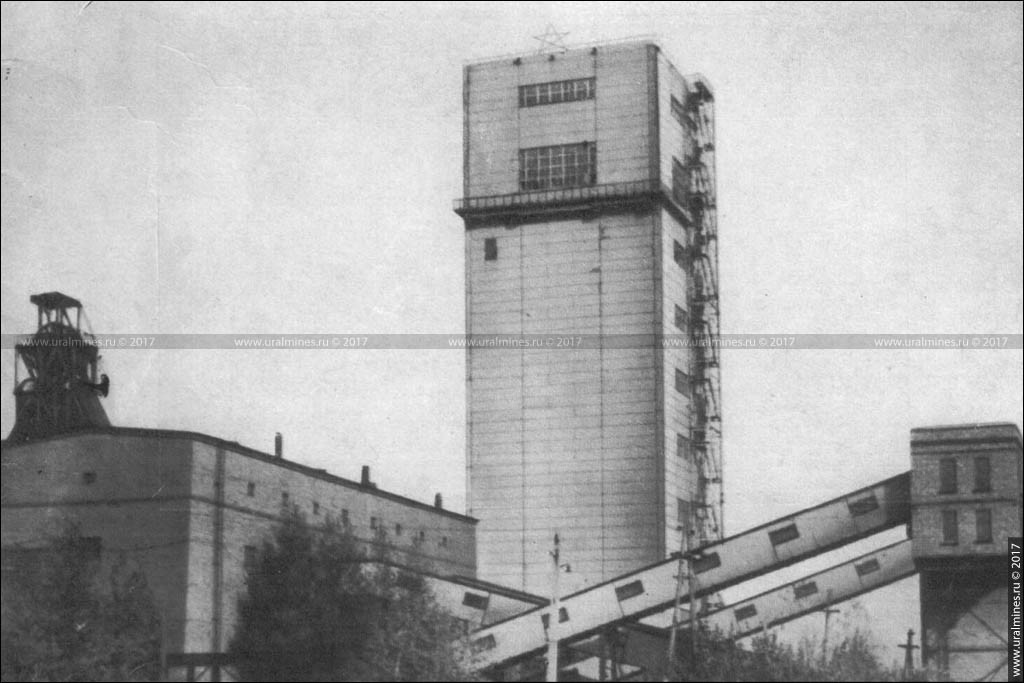

Копер и надшахтные здания шахты «Южная».

Начиная с 1989 года вскрышные породы Гороблагодатского месторождения (карьер «Центральный») используются исключительно для рекультивации зоны обрушения шахты «Южная» без складирования ее в отвалы. Комбинированный способ разработки Гороблагодатского месторождения позволяет провести технический этап рекультивации зоны обрушения шахты «Южная», повторно использовать нарушенные земли зоны обрушения для отвалообразования и сократить площади под внешние отвалы, снизить транспортные расходы на вскрышу в результате сокращения расстояния перевозок.

Засыпка зоны обрушения шахты «Южная».

С 1957 до 2000 год Гороблагодатское рудоуправление входило в состав Горного управления Нижнетагильского металлургического комбината, а потребителями продукции ГБРУ являлись многие предприятия.

В 1990-е годы, с переходом на новые экономические отношения, рудник стремительно стал сдавать свои позиции. С увеличением глубины отработки месторождений возрастал объем вскрышных работ, содержание железа в руде уменьшилось, машинный парк изнашивался.

На шахте дорабатывался горизонт –160 м, а вскрытие новых горизонтов велось с большим отставанием из-за отсутствия средств на капитальное строительство. Все это привело к тому, что рудник становился нерентабельным.

Руда, добытая в карьере и на шахтах рудоуправления, стала дороже привозной с Михайловского ГОК и Богословского рудоуправления.

В марте 2000 года началась процедура банкротства ОАО «ГБРУ». На рудник был назначен внешний управляющий. В 2001 году шахта «Северная» была объединена с шахтой «Южная» и стала ее участком.

В феврале 2003 года состоялся арбитражный суд и было объявлено банкротство ОАО «ГБРУ». С 1 августа 2003 года был образован рудник «Гороблагодатский», который вошел в состав ОАО «Высокогорский ГОК». Это позволило спасти шахту от затопления.

В апреле 2004 года на шахте «Южная» был сдан в эксплуатацию дробильно-скиповой комплекс горизонта –320 м, закончена углубка ствола до горизонта -520 м и началась добыча руды на горизонте –240 м (блок №1 с запасами 1,7 млн. тонн). С этого времени шахта стабильно наращивает производственные мощности. В 2004 году шахтой было добыто 394 тыс. т руды, а в 2005 году – перекрыт миллионный рубеж. На-гора было выдано 1,81 млн. тонн руды.

Дробильный комплекс горизонта –320 м.

Проведенная реконструкция обеспечила шахте стабильную работу на 25 лет вперед.

За время существования Гороблагодатского рудника подземным способом было добыто железной руды (в период с 1735 по 2005 г.): шахтой «Южная» 78 млн. тонн, шахтой «Северная» – 7 млн. тонн.

В настоящее время Гороблагодатское месторождение отрабатывается комбинированным способом: открытым – карьер «Центральный» и подземным – шахтой «Южная». Годовая производительность шахты 1,75 млн. тонн руды. Составлен перспективный план развития горных работ до 2025 года с годовой производительностью от 2,5 до 4,0 млн. тонн.

Глубинная часть Гороблагодатского месторождения вскрыта пятью вертикальными стволами шахт. Южный фланг месторождения вскрыт 4 стволами: «Южная», «Южная-2», «Новая-Вентиляционная» и «Южная-Вентиляционная». На северном фланге расположена шахта «Северная» (бывшая «Вспомогательная»).

Ствол шахты «Южная» имеет сечение 5,3×3,6 м в свету и пройден до горизонта -320 м. До горизонта +120 м ствол закреплен сплошной срубовой крепью и частично железобетонными плитами, ниже горизонта +120 м он имеет круглое сечение диаметром 5,5 м в свету и закреплен монолитным бетоном.

Ствол шахты «Южная» оборудован двухскиповым подъемом со скипами 3 м³ и клетью с противовесом, рассчитанной на вагонетки емкостью 1 м³.

Копер шахты «Южная»

Ствол шахты «Южная-2», оборудованный копром башенного типа высотой 73 м предназначен для выдачи руды, спуска-подъема людей и материалов. Ствол пройден до горизонта –480 м и имеет диаметр в свету 8 м (в проходке – 8,9 м), закреплен бетоном и дополнительно чугунными тюбингами. Ствол оснащен двумя односкиповыми подъемами со скипами емкостью 6 м³ (грузоподъемностью 25 т) и клетью с противовесом на 10-тонную вагонетку ВРС-10.

Копер шахты «Южная-2».

Шахты «Новая-Вентиляционная» и «Южная-Вентиляционная» являются вентиляционными и пройдены до гор. –480 м и –240 м соответственно. Ствол шахты «Новая-Вентиляционная» оборудован вентилятором ВОКД-3.6, ствол «Южная-Вентиляционная» – вентилятором ВОД-40.

На северном фланге месторождения до горизонта –80 м пройден ствол шахты «Северная» диаметром 5,5 м. Ствол шахты оборудован двумя двухклетевыми подъемами, рассчитанными на подъем вагонеток емкостью 1 м³.

Добыча руды производится системой этажного принудительного обрушения с массовой отбойкой и управляемым самообрушением налегающих пород на вертикальное компенсационное пространство.

Обуривание массива осуществляется с помощью станков НКР-100М и БП-85.

Станок НКР-100М.

Буровые штанги.

Погрузка руды осуществляется скреперными лебедками 30ЛС-2С и 55ЛС-2С.

Выпущенная руда из дучки.

Машинист скреперной лебедки на погрузке руды.

Скрепирование руды из выпускной дучки.

Погрузка руды со скреперного полка в вагоны.

На транспортировке руды работают мощные электровозы К-14 с вагонами ВГ-4,5.

Машинист электровоза К-14.

Каждый состав с рудой состоит из 10 вагонов ВГ-4,5.

Проходка восстающих производится с помощью полка КПВ буровзрывным способом.

После проходки восстающего, комплекс демонтируется и перемещается на новое место.

Наклонный восстающий для вентиляции и спуска-подъема материалов.

Проходка горизонтальных выработок производится с применением машин ППН-3.

Бурение шпуров в забое осуществляется перфораторами ПТ-48, ПП-63.

После уборки отбитой горной массы настилаются временные рельсовые пути из спецпрофиля и начинается новый цикл проходки.

Для создания компенсации разделываются камеры объёмом до 45 тыс. м3. Затем осуществляется посадка целиков и потолочины. Величина заряда достигает 200 т ВВ, при этом отбивается до 400 тыс. т руды. После посадки потолочины вышележащие породы проседают на отбитую руду. На дневной поверхности развивается воронка зоны обрушения. В дальнейшем воронки на поверхности засыпаются породой от вскрышных работ Центрального карьера.

Рекультивация зоны обрушения шахты «Южная».

В начальный период разработки месторождения шахтное поле проветривалось всасывающим способом. Главный вентилятор был установлен на вентиляционном шурфе, второй вентилятор Сирокко №12,5 – на наклонном стволе шахты «Наклонная». В подземных выработках работало около 20 вспомогательных вентиляторов типа «Проходка-500», «ВМ-200», «ВДМ-450», «ВДМ-350» и др. Однако принятая схема проветривания не обеспечивала нормальных условий работы в шахте из-за постоянных подсосов воздуха через зону обрушения. Поэтому шахта была переведена на нагнетательный способ проветривания.

В настоящее время проветривание выработок осуществляется с помощью нагнетательной вентиляторной установки ВОКД-3,6 на стволе «Н-Вентиляционный» и всасывающей вентиляторной установкой ВОД–40 на стволе «Ю-Вентиляционный». Шахта «Южная» проветривается комбинированным способом. Схема проветривания – фланговая. Свежий воздух поступает в шахту «Южная» по стволу «Н-Вентиляционный» и распределяется по горизонтам +0 м, –80 м, –160 м, –240 м, –320 м, –480 м. Отработанный воздух по сети «слепых» стволов и вентиляционных восстающих собирается на вентиляционные квершлаги вскрывающих горизонтов и далее по стволу «Ю-Вентиляционный» выдается на поверхность. На северном фланге свежий воздух поступает по стволу шахты «Северная» и распределяется по горизонтам +60 м, +0 м, –80 м. Отработанный воздух по наклонному подъемнику №2 сети вентиляционных восстающих и квершлагов и далее по стволу «Ю-Вентиляционный» выдается на поверхность. Проветривание действующих очистных забоев осуществляется за счет общешахтной депрессии. Проходческие забои проветриваются вентиляторами местного проветривания нагнетательным способом. Вентиляционная система имеет активную, аэродинамическую связь с поверхностью через зону обрушения шахты «Южная».

Подогрев поступающего в шахты свежего воздуха в зимний период проводится при помощи калориферов, установленных на стволах «Н-Вентиляционный» и «Северный».

Вся руда шахты «Южная» и «Северная» подается на щековую дробилку гор. -320 м и через ствол шахты «Южная-2» 20-тонными скипами выдается на поверхность многоканатной подъемной установкой МК 4×4.

Камера щековой дробилки горизонта -320 м.

Отделение металлических конструкций из руды перед ее дроблением.

Руда с горизонта -240 м перепускается в бункер дробильного комплекса.

Переспуск руды в бункер.

Разгрузка скипа на шахте «Южная-2».

Скиповая и клетевая подъемные машины шахты «Южная-2».

Руда с приемного бункера шахты «Южная-2» по конвейеру поступает на конусную дробилку ДОФ-4.

Шахта «Южная» по запасам и качеству железной руды обладает огромным производственным потенциалом, одновременно являясь градообразующим предприятием города Кушва.

Гороблагодатский рудник сегодня – современное технически оснащенное горно-обогатительное предприятие. Мощные машины и механизмы используются как в основном технологическом цикле, так и во вспомогательных процессах производства.

Гороблагодатское железорудное месторождение представлено серией пластообразных залежей магнитных железняков общей площадью около 5 км2. Мощность рудных тел колеблется от 5-6 до 20-70 м, угол падения от 35° до 42°.

В пределах месторождения выделено 15 рудных, разъединенных прослоями некондиционных руд и вмещающих пород. Размеры рудных тел колеблются по длине от 200 до 930 м, но мощности от 2 до 84 м. Длина их по падению изменяется от 520 до 1600 м. На месторождении широко развита сеть тектонических нарушений, осложняющих производство горных работ. Рудные залежи и вмещающие породы разбиты на ряд блоков.

Геологический разрез Гороблагодатского месторождения.

Промышленную ценность месторождения определяют рудные тела 1, 2 и 7, в которых сосредоточено свыше 94% общего количества балансовых запасов железных руд.

По минеральному и химическому составу на месторождении выделяются два типа руд: скарновые и «оспенные». Скарновые руды характеризуются парагенезисом гранат—магнетит или гранат — эпидот — магнетит и наличием в магнетите примесей марганца; «оспенные» — парагенезисом ортоклаз — пироксен — скаполит — магнетит и наличием в магнетите примеси титана и ванадия. Преимущественно распространены скарновые руды, слагающие основные рудные тела месторождения.

Среднее содержание железа в рудах Гороблагодатского месторождения составляет 26-35%.

Обеспеченность шахты «Южная» балансовыми запасами железных руд по категориям А+В+С1 по состоянию на 01.01.2007 составляют 77,624 млн. тонн.

Магнетит.

Перспективы шахты «Южная» связаны с вовлечением в отработку Северо-Благодатского месторождения, разведанного в 1979 году и в 1983 году принятого на баланс предприятия. Северо-Благодатское месторождение залегает на глубине 600-1200 м и представляет собой комплексное месторождение, содержащее помимо железа еще медь и кобальт. Запасы сернистых руд Северо-Благодатского месторождения оцениваются в 101,5 млн. тонн.

Выражаю благодарность и признательность редакции газеты «Высокогорский горняк» и руководству шахты «Южная» за организацию и проведение экскурсии по предприятию, а также маркшейдеру шахты «Южная» Потапову М.Ю. за сопровождение по шахте.

Использованная литература и источники:

Богодяж А. Гороблагодатскому рудоуправлению – 250 лет. // «Горный журнал». 1985, №9.

Буканов В.В., Дягилев В.К., Коковина А.И. Повышение эффективности производства на шахте «Южная». // «Горный журнал». 1985, №9.

Влох Н.П., Сашурин А.Д. и др. Проявления горного давления на Гороблагодатском руднике. // «Горный журнал». 1967, №6.

Гейс А.К., Зубова А.В., Твердохлебов И.П. и др. Опыт осушения Гороблагодатского месторождения. // «Горный журнал». 1987, №12.

Геология СССР. Том 12.

Главнейшие железорудные месторождения СССР. том II Азиатская часть СССР.

Елохина С.Н., Елохин В.А. Оценка влияния горнодобывающего производства на качество поверхностных и подземных вод // «Известия вузов. Горный журнал». 2014, №1.

Знаменитые месторождения Урала. Часть 2.

Зорин С.Н., Коковина А.И., Буканов В.В. Повышение эффективности производства на шахте «Южная». // «Горный журнал». 1979, №2.

Зубрилов Л.Е., Горинов С.А. и др. Отбойка руды плоскими системами зарядов на шахте «Южная». // «Горный журнал». 1985, №9.

Коротких Л.М., Лубенец И.П., Дягилев В.К. и др. Управление горным давлением при разработке удароопасных месторождений. // «Горный журнал». 1985, №9.

Кривоносов Б.Ю, Южанина В.В. Совершенствование организации производства, труда и экономия ресурсов. // «Горный журнал». 1985, №9.

Крупин М.А., Сайтбурханов В.Ю. Высокогорский горно-обогатительный комбинат – один из родоначальников горнозаводского дела на Урале. // «Известия вузов. Горный журнал». 2004, №3.

Лубенец И.П. Гороблагодатский рудник. // «Известия вузов. Горный журнал». 1993, №6.

Механизация возведения бетонной крепи. // «Горный журнал». 1966, №1.

Николаев Г.И. Гороблагодатское рудоуправление в десятой пятилетке. // «Горный журнал». 1979, №2.

Николаев С.И., Янукович Е.И. Состояние и развитие сырьевой базы НТМК в десятой пятилетке. // «Горный журнал». 1979, №2.

Пехов И.М., Колос М.В., Золотухин Н.Е. Технология углубки ствола в сложных горнотехнических условиях. // «Горный журнал». 1991

По пути интенсификации производства (к 250-летию Гороблагодатского рудоуправления). // «Горный журнал». 1985, №9.

Разработка месторождений полезных ископаемых Урала. 1967.

Саухат И.Г. 210 лет Гороблагодатского рудника. // «Горный журнал». 1946, №2.

Сурин В.В., Орлов В.С. и Щелкаков В.А. Повышение экономической эффективности подземных работ на шахте «Южная». // «Горный журнал». 1964, №6.

Урал горный на рубеже веков. Т. 4: Горное производство черной металлургии Урала. / Под ред.: Дементьева И.В. 2006.

Храмцов П.Е., Водорацкий Ю.П. Социалистическое соревнование и его роль в повышении эффективности производства. // «Горный журнал». 1985, №9.

Цимбаленко Л.Н. Фондоотдача на железорудных шахтах среднего Урала. // «Горный журнал». 1966, №5.

Ярцев В.А. Экспериментальное поредение аэродинамического сопротивления общего комплекса обрушений шахты «Южная» Гороблагодатского рудника. // «Горный журнал». 1962, №6.

Ященков Н.Ф., Дягилев В.К., Жевлаков Н.А. ОАО «Гороблагодатское рудоуправление». Прошлое и настоящее. // «Известия вузов. Горный журнал». 2000, №3.

Высокогорский ГОК: Шахта «Южная» на карте:

[codepeople-post-map]

Спасибо за такой подробный рассказ!