Железная шляпа Белореченского месторождения была известна с 1887 года. В результате разведки 1907-1908 годов в ней были открыты большие запасы бурого железняка с содержанием золота – 10,2 г/т и серебра – 34 г/т.

Мощная окисленная зона («железная шляпа») Белореченского месторождения состояла, главным образом, из бурых и красных железняков с примесью глин, талькового сланца, пористого кварца и других пород. В зависимости от большего или меньшего количества последних примесей, руда содержала: железа – 37-55%, меди – 0,03-0,15%, серы – 0,07-0,13%, серебра – 3-8 золотников на 100 пудов, золота – 1,94-8 золотников на 100 пудов.

Штуф бурого железняка с натечными образованиями.

Золото в руде находится в свободном состоянии и распределено по всей массе ее в виде тончайшей пыли. Серебро находится в виде сернистых соединений.

Для извлечения золота и серебра из бурых железняков химическим путем на берегу Нейво-Рудянского пруда был построен циановый иловый завод проектной производительностью 3000 пудов сухого ила в сутки.

Строительство завода осуществлялось под руководством инженера Б. Порватова и было закончено в 1911 году.

В 1913 году завод был расширением и переустройством завода.

Добытая на месторождении руда подвозилась на расположенный в 4-х верстах от рудника завод лошадиной тягой – летом в таратайках, зимой на санях, с платой с пуда руды. Добыча и доставка 100 пудов руды на завод обходилась в 1913 году по 3 р. 70 к.

Штуф окисленной колчеданной руды.

Благодаря мягкости руды и выходу ее в небольших кусках, не требовалось предварительного дробления до поступления в измельчительный прибор. В случае присутствия больших кусков, последние дробились вручную. Мягкость и высокий удельный вес руды позволяли довести измельчение ее в бегунах до требуемой тонкости, при условии соблюдения известной пропорции между водой и рудой, и известной высоты порога. Тяжелый эфель с трудом уносился струей воды через окна, быстро оседая на дне чана, где подвергался дальнейшему измельчению. Лишь тонкий ил уносился.

Рудный склад около бывшего завода.

Рудный склад около бывшего завода.

Эти же свойства руды делали затруднительной процесс амальгамации. Частицы золота настолько мелки, что в измельченной руде имеется много равнопадающих с ними более крупных частиц бурого железняка, даже при незначительном содержании в пульпе застилающих поверхность амальгамационных листов и препятствующих, таким образом, улавливанию золота. При этом содержащаяся в руде глина делает пульпу настолько вязкой, что взвешенные пылеобразные частицы золота во время прохождения их по амальгамационным листам не успевали осесть на их поверхности. Для сноса тяжелой пульпы листам приходилось давать большой уклон, что в свою очередь увеличивало скорость струи, препятствуя оседанию золота и, в результате этого струей воды вместе с железняками уносилось и золото.

Рудный склад около бывшего завода.

Во время размола в чаше бурые железняки быстро оседали на дно и этим способствовали «сечению» (пемзованию) ртути и ее механическому выносу в виде мелких частиц.

Таким образом, как внутренняя, так и внешняя амальгамация руды весьма затруднительна.

По этим причинам золото из Белореченской руды могло быть извлечено только химическим способом.

Глыба бурого железняка в рудном отвале.

Первоначально на заводе применялась внутренняя амальгамация в чашах и внешняя на коротких амальгамационных шлюзах. Практика же показала непригодность и невыгодность этой стадии обработки руды, поэтому амальгамация на заводе была отменена.

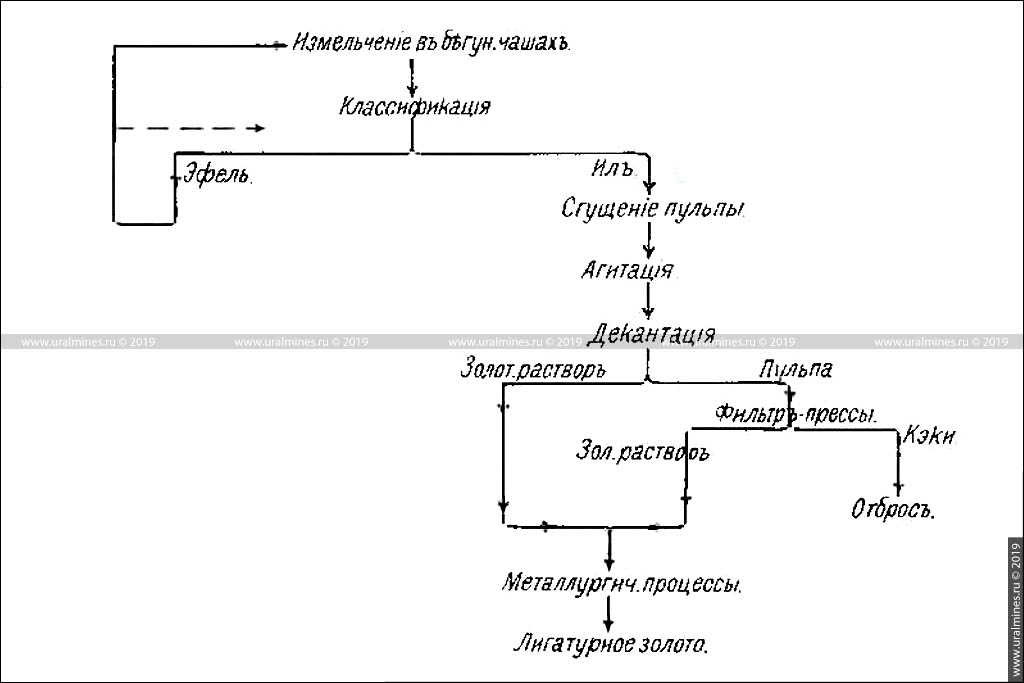

Схема технологического процесса по обработке руды на Белореченском иловом заводе.

Измельчение руды производилось в бегунных чашах. Первоначально на заводе имелось только 4 пары бегунов с общей производительностью 4000 пудов сухой руды в сутки. В 1913 году завод был расширен на 8 бегунных чаш (3 четверных и 5 тройных).

Фундаменты бывших бегунов.

След на кирпичной кладке от бегунов.

Загрузка руды в чаши производилась вручную, при этом к поступающей в чаши руде добавлялся слабый раствор цианистого калия 0,02-0,03% в отношении раствора к руде 8:1 по весу. Кроме того, в чаши засыпалась известь в количестве 1,5 пуда на 100 пудов, для нейтрализации железных окислов большой кислотности, а также для ускорения осаждения пульпы при декантации.

Лабораторными исследованиями установлено, что все содержащееся в руде золото может быть растворено при условии измельчения руды до 140 mesh. Серебро при таком дроблении растворяется за 16 часов, но крепость цианида в растворе должна быть при этом не менее 0,1%. Таким образом, измельчение в бегунных чашах до 140 mesh давало практически 70-80% материала, достаточно тонко измельченного для успешного проведения процесса цианизации; лишь 20-30% вышедшей из бегунных чаш массы приходилось возвращать обратно в чаши для более тонкого размола.

Во время размола в цианистом растворе из руды извлекалось около 50% содержащегося в ней золота и серебра.

Постоянно в работе находились только три четверных бегуна, вполне удовлетворяя производительности всего завода. Дополнительное же измельчение вторично поступающих в чаши эфелей производилось в одной из тройных чаш. Все тройные чаши работали в случае остановки четверных для ремонта и иногда летом в случае необходимости увеличения производительности завода.

На стадии классификации, измельченная руда из бегунных чаш самотеком поступала в классификаторы Дора. Ране классификация производилась в шпицкастенах, но в виду неудовлетворительной работы их (по причине недостатков в конструкции или по неумению рабочего персонала обращаться с ними), они были заменены классификаторами Дора.

Далее ил из классификаторов поступал самотеком в сгуститель Дора – деревянный цилиндрический чан с деревянным конусом на дне. В центре чана вращался вертикальный вал с деревянными лопастями с наклоном по спирали. При вращении вала, пульпа загребалась к оси чана, чистый же раствор сливался через верх чана по круговому желобу. В сгустителе пульпа сгущалась до отношения раствора к руде 3:1 по весу. Через каждые 2 часа из сгустителя бралась проба на щелочность и, при необходимости, добавлялась известь.

Уплотненная пульпа по мере накопления перекачивалась центробежным насосом в чан-накопитель, служащий для накопления пульпы на время процесса агитации.

Агитация производилась в деревянном чане, оснащенным вертикальным валом с крестовиной из корытного железа. Для введения кислорода в пульпу над чаном на высоте 3-х футов был поставлен центробежный насос, который перекачивал пульпу со дна чана обратно в чан. Таким образом, раствор насыщался кислородом, необходимым для полноты растворения золота.

Каждый час из агитационного чана бралась проба на щелочность и содержание KCN. Крепость раствора цианистого калия в агитационном чане должна быть не менее 0,05%.

Процесс растворения золота в агитационном чане продолжался 12 часов, т.е. в сутки производилось две операции. Производительность чана в сутки – около 130 тонн сухой руды.

По окончании процесса растворения в агитационном чане пульпа перекачивалась насосом в один из двух чанов «сетлеров» (setler), где отстаивался чистый раствор и потом сливался в фильтровальные чаны, осевшая же на дне пульпа перекачивалась в фильтр-прессы системы Буттерса. Ранее применялась двойная декантация, т.е. осевшая пульпа перекачивалась в следующие чаны и разбавлялась слабым раствором КCN, не содержащим золота. После отстоя последнего раствора, илы считались пустыми и выгружались. Двойная декантация имела ряд недостатков – большая продолжительность процесса, потеря части золота и большой расход KCN, поэтому она с успехом была заменена фильтр-прессами.

Для декантации имелось два чана, работающее попеременно – пока в одном отстаивался раствор, то в другом сливался или накоплялся.

Отстоявшийся раствор до поступления в экстракторы пропускался через песочные фильтры для отделения твердых частиц. На дне фильтровальных чанов были уложены деревянные решета с отверстиями в 1,5 вершков в квадрате, на них плотное полотно, а на последнем слой кварцевой гальки.

Фильтр-прессы представляли собой рамы с кокосовым матом, обшитым грубым холстом. Рамы с двух сторон имели трубки для подключения к насосу. Каждая серия состояла из 25 рам, всего на заводе имелось 150 фильтровальных рам, которые были погружены в раствор.

Под действием вакуума чистый раствор всасывался сквозь холст, покрывающий маты, шлам же образовывал илистый осадок («кэки») на поверхности холста.

После образования слоя кеков толщиной около 4 см, в ящики с рамами подавалась чистая вода для удаления остатков цианистого раствора из осевших на рамах кэках. Промывка продолжалась около 1 часа, после чего производилась отдувка кэков. При отдувке через трубки вместо вакуума подавалась вода под давлением, смывая кэки с рам. Полный цикл фильтрования продолжался около 3 часов.

Процессы извлечения требовали значительного количества воды, общий расход воды составлял около 1200 тонн воды за цикл. Для водоснабжения илового завода от Нейво-Рудянского пруда была проведена канава длиной 80 сажень.

Осаждение золота производилось в обыкновенных ящичных деревянных экстракторах для работы цинковой стружкой. Экстракторы были установлены в отдельном помещении, запечатываемом пломбой. Ящики поставлены с уклоном 1 верш, на 1 арш. к выпускному отверстию. Всего имелось 12 экстракторов, длиной по 12 аршин и шириной по 50″. Каждый экстрактор имел по 12 отделений, из которых нагружались цинковой стружкой все, кроме двух крайних.

Загружаемая в ящики цинковая стружка изготовлялась из дискового цинка тут же на заводе.

До поступления в экстракторы растворы поступали в общий бассейн, где нагревались с помощью пара, получаемого от отдельного парового котла.

При входе и выходе в экстракторы растворы опробовались на содержание золота.

Съемка золота с экстракторов производилась раз в месяц. Сначала снималось золото с 8 экстракторов, а потом производилась съемка с остальных 4 экстракторов. Часть бывшей в работе цинковой стружки была пригодна для повторного использования, ей загружались нижние 4-5 отделений экстракторов, в верхние же загружалась исключительно свежая стружка.

Съемка золота с 8-ми экстракторов продолжалась 1,5-2 дня, а с момента начала съемки до сдачи золота проходила неделя.

Снятый шлам обезвоживался на полотняных фильтрах, обжигался в отражательной печи, обрабатывался серной кислотой, сушился и рафинировался плавкой в графитовых тиглях, после чего капелировался.

Практическая извлекаемость золота из руды составляла около 85%. Получаемое лигатурное золото имело содержание золота 270-450 и 630-550 серебра.

С учетом всех расходов (добыча, транспортировка, механическая и химическая обработка руды) себестоимость одного золотника химически чистого золота равнялась 2 руб. 70 коп., что составляло при 3 золотниковом содержании химически чистого золота на 100 пуд. сухой руды, стоимость обработки 100 пуд. сухой руды около 8 руб. 10 коп.

В 1913 году на Белореченском заводе было обработано около 23,5 тыс. тонн руды с содержанием золота до 10 грамм на тонну и получено золота 0,213 тонны и серебра около 0,656 тонны, при себестоимости 1 гр. золота в 51,33 коп.

В 1914 году по смете было предположено обработать 2200000 пудов руды и добыть 20 пудов золота.

Белореченский иловый завод работал круглый год, в то время как многие другие уральские иловые заводы работали только в летнее время.

В 1922 году Белореченский иловый завод сгорел.

Общий вид на площадку завода.

Дорога на Белореченский иловый завод проходит по искусственной насыпи.

Использованная литература и источники:

Бобр Н.К. Иловые заводы на Среднем и Южном Урале. // «Горный журнал». 1914, №11-12.

Народное хозяйство района Пермской железной дороги. Статистико-экономическое описание. 1926.

Порватов Б. Иловый процесс на Белореченском иловом заводе Верх-Исетского округа. // «Уральский техник». 1911, №4-5.